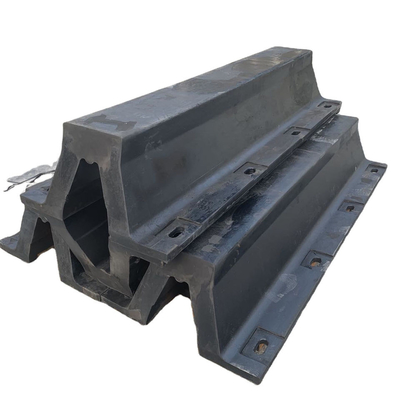

係船柱は、風、潮流、および船舶の動きによって生じる莫大な力を吸収し、管理することで、船舶をバースに固定するために設計された、本質的な海洋ハードウェアです。Hongruntong MarineのHRTシリーズは、ボラードエンジニアリングの頂点であり、高度な冶金技術、インテリジェントな設計、および厳格なテストを統合し、最も要求の厳しい港湾および沖合環境において、比類のない性能、安全性、および長寿命を実現します。

単純な鋳造または製造された部品であることが多い標準的なボラードとは異なり、HRTシリーズはシステムエンジニアリングされたソリューションです。コアシャフトから取り付けベースまで、すべてのコンポーネントは、最大の荷重分散、耐食性、および運用信頼性のために最適化されています。

ケーススタディ:オランダ、ロッテルダム港

世界で最も忙しく、最も先進的な港湾の1つであるロッテルダム港は、大型の18,000+ TEUコンテナ船を頻繁に利用するターミナルで、標準的なボラードの早期摩耗と表面劣化を経験していました。高張力荷重と北海の塩分への継続的な暴露は、ひび割れを引き起こし、既存の設備の安全作業荷重(SWL)を減少させていました。

Hongruntong Marineは、HRT-8000ダブルビットボラードを12台供給および設置するよう委託されました。36ヶ月の継続的なサービスの後:

-

ゼロメンテナンス:ボラードは、構造的な疲労や著しい腐食の兆候を示しませんでした。

-

安全性向上:引っかかり防止設計により、突然の突風時の係留索の飛び出しを防ぎ、重要な安全事象を回避しました。

-

コスト削減:港は、以前のボラードと比較して、5年間で予想されるメンテナンスコストを60%削減できると見積もりました。このケースは、HRTシリーズが、経済的なメリットを提供しながら、極端な運用上の課題に対応できる能力を強調しています。

ケーススナップショット

上海港は、超大型コンテナ船からの交通量の増加に直面し、既存のボラードの早期摩耗と安全上の懸念を経験していました。Hongruntongのカスタム設計されたダブルクロスボラードに切り替えた後、船舶の呼び出しが15%増加したにもかかわらず、12ヶ月間、ボラードの変形やラインのスリップは発生しなかったと報告しました。港のメンテナンスチームも、優れた腐食保護システムにより、年間の検査およびタッチアップコストが40%削減されたと報告しました。

仕様

|

製品名

|

係船柱

|

|

ブランド名

|

Hongruntong Marine

|

|

材質

|

炭素鋼、ステンレス鋼、合金、ダクタイル鋳鉄

|

|

色

|

黒およびお客様の要件

|

|

形状

|

T字型、ホーン型、ピラー型など

|

|

規格

|

ISO 13797:2020、PIANC2002

|

|

表面処理

|

亜鉛メッキスプレー

|

|

用途

|

港、ドック、埠頭など

|

製品の特徴

特徴1:優れた冶金技術、高度な製造

HRTボラードは、高張力、低炭素鋼(グレードQ345Bまたは同等のASTM A572グレード50)から鍛造され、その後、正規化熱処理が行われます。このプロセスは、結晶構造を微細化し、鍛造による内部応力を除去し、機械的特性、特に衝撃靭性を向上させます。最終製品は、345 MPaの最小降伏強度と、氷点下の北極環境でも優れた耐脆性破壊性を誇ります。

-

対標準製品:標準的なボラードは、多くの場合、低グレードの鋳鉄製であるか、標準的な炭素鋼板(例:Q235)から製造されています。鋳鉄は脆く、衝撃荷重下で致命的に破損する可能性があります。製造されたプレートボラードは、溶接部に弱点がある可能性があり、応力腐食割れを起こしやすくなります。

-

実際の利点:ノルウェー北部にあるターミナルでは、気温が-25℃まで低下し、標準的な鋳鋼ボラードに微小亀裂が発生しました。HRTシリーズは、優れた衝撃靭性により、完璧に動作し、突然の故障のリスクなしに船舶の安全を確保しました。

特徴2:多層腐食保護システム(CPS)

当社は、包括的な3段階の保護システムを採用しています。

-

ショットブラスト:表面はSa 2.5規格に清掃され、完全な接着を確保します。

-

溶融亜鉛めっき:ボラード全体を溶融亜鉛の浴槽に浸漬し(最小コーティング厚さ85μm)、傷がついた部分でさえも保護する陰極保護を提供します。

-

エポキシポリウレタンペイントシステム:最終的に、高耐久性の海洋グレードペイントを塗布し、紫外線劣化や、海水やこぼれた貨物からの化学的摩耗に対する優れた耐性を提供します。

-

対標準製品:標準的なボラードは、塗装のみであるか、薄い電気亜鉛メッキコーティングが施されている場合があります。これは最小限の保護しか提供せず、急速な錆びにつながり、構造を弱め、メンテナンス頻度を増加させます。

-

実際の利点:シンガポールの化学品取扱ターミナルでは、腐食性蒸気により、塗装のみのボラードが6ヶ月以内に錆びました。4年前に設置されたHRTボラードは、軽微な外観上の摩耗しか示さず、再塗装と検査のためのダウンタイムを劇的に削減しました。

特徴3:最適化された幾何学的設計

ホーンプロファイルは、係留索の急激な曲げを防ぎ、それによって耐用年数を延ばすために、特定の半径で設計されています。クロスバーとベースは、有限要素解析(FEA)を使用して設計されており、最適な応力分布を確保し、変形につながる高応力集中点を排除しています。

特徴4:堅牢な取り付け、内部補強

ボラードベースは、安全なボルト締めのための複数の精密機械加工された穴を備えており、十分に大きく設計されています。内部では、ボラードコアは、荷重を表面ボルトだけでなく、埠頭構造の奥深くまで伝達するラジアルスティフナーで補強されています。これにより、可変荷重下でのボラードの「ロッキング」を防ぎます。

-

対標準製品:安価なボラードは、小さく、弱いベースであることがよくあります。荷重は主に保持ボルトに伝達され、時間の経過とともに緩んだり、コンクリート基材が剥離してひび割れを引き起こす可能性があります。

-

実際の利点:大型LNGタンカーの係留中に、突然の突風が大規模な衝撃荷重を引き起こしました。近くのバースにある標準的なボラードではボルトが緩んでいるのが発見された一方、HRTボラードは完全に安定したままで、周囲の埠頭に損傷はありませんでした。

用途

用途1:大型コンテナ船ターミナル

-

運用フロー:係留索は、船舶のウィンチから陸上のボラードまで、ヒービングラインを使用して引かれます。ラインは、ダブルビットボラードで二重に(8の字パターン)されます。張力は船から調整されます。

-

課題:「サージ」からの非常に高い動的荷重、特にバウスラスターからのもの。頻繁な船舶の到着/出発による高サイクル疲労。

-

HRTソリューション:鍛造構造とFEA最適化設計により、SWLを超える動的荷重に耐えます。高サイクル疲労抵抗により、継続的な使用にもかかわらず、長い耐用年数が保証されます。

-

環境適合性:CPSは、継続的な海水飛沫に抵抗するために不可欠です。高張力鋼は、中東の高い周囲温度から北ヨーロッパのより涼しい気候まで、一貫して性能を発揮します。

用途2:LNG極低温ターミナル

-

運用フロー:コンテナターミナルと同様ですが、追加の安全プロトコルが追加されています。ボラードは、極低温流出(-162℃のLNG)の可能性があるゾーンに配置されることがよくあります。

-

課題:極寒にさらされた金属の脆性破壊のリスク。極低温流出が機器に飛散する可能性。

-

HRTソリューション:使用されている正規化鋼は、優れた低温衝撃靭性を提供し、脆性破壊を防ぎます。CPSは、熱衝撃シナリオ下でも付着性と保護性を維持します。

-

環境適合性:極低温サービス用に特別に設計およびテストされています。材料は、-60℃という低温での性能が認定されています。

用途3:潮汐範囲ロックゲート

-

運用フロー:船舶は、ロックゲートが開くのを待機中または潮汐の変化中に係留されます。ボラードは、船舶が水面とともに上昇および下降するにつれて、常に変化する牽引角度の影響を受けます。

-

課題:多方向荷重、継続的な浸漬および暴露サイクル、およびロープの移動による摩耗。

-

HRTソリューション:360°腐食保護はここで重要です。滑らかで最適化されたホーン形状により、ロープが詰まったり過度の摩耗を起こすことなくスムーズに調整できます。

-

環境適合性:この恒久的に濡れていて摩耗性の高い環境では、完全な溶融亜鉛めっきが不可欠です。

用途4:沖合係留(プラットフォーム、テンダー)

-

運用フロー:補給船は、沖合プラットフォームまたはテンダーに並んで係留し、人員と貨物を輸送します。状態はしばしば荒く、予測不能です。

-

課題:厳しい気象条件、高波による動き、限られたメンテナンス能力。

-

HRTソリューション:HRTシリーズの極度の耐久性と最小限のメンテナンス要件により、遠隔地での使用に最適です。信頼性により、沖合環境で壊滅的な結果をもたらす可能性のある係留の故障のリスクが軽減されます。

-

環境適合性:腐食性の沖合大気と波の絶え間ない衝撃に耐えるように設計されています。

Hongruntong Marineを選ぶ理由(4つの詳細な理由)

理由1:エンジニアリング主導の製造と厳格な品質管理

当社の技術的優位性は、エンジニアリングの卓越性への深いコミットメントから生まれています。当社の社内R&Dチームは、最先端のFEAおよびCFDソフトウェアを使用して、荷重をシミュレートし、金属が切断される前に設計を最適化します。製造プロセスはISO 9001認証を取得しており、すべての段階で品質チェックが行われます。

-

材料検査:すべての原材料のミルテスト証明書。

-

プロセス管理:すべての重要な溶接に対する浸透探傷検査(DPT)、鍛造コンポーネントに対する超音波検査(UT)。

-

最終検証:各ボラードは、出荷前にSWLの1.5倍に耐荷重試験を行い、認定された試験レポートが提供されます。あるクライアントは、立会試験を要求しました。当社はそれを手配しただけでなく、極度のストレス下でのボラードの挙動を分析するために、高速カメラ映像を提供し、完全な弾性変形と回復を確認しました。

理由2:比類のないカスタマイズと技術サポート

当社は、同じプロジェクトは2つとないことを理解しています。Hongruntongは、完全なカスタマイズを提供しています:さまざまなタイプ(シングル、ダブル、T字型、腎臓型)、サイズ(SWL 10Tから500T以上)、および取り付けオプション。当社のエンジニアリングチームは、以下を含む完全な技術サポートを提供します。

-

基礎荷重計算:お客様の土木技術者が適切な基礎を設計できるように、詳細な荷重データ(垂直、水平、上向き)を提供します。

-

2Dおよび3D図面:ターミナル設計計画への承認と統合のために提供されます。

-

オンサイトコンサルテーション:複雑または重要なプロジェクトで利用できます。

理由3:実績のあるグローバルな実績とクライアントの信頼

当社のボラードは単なる製品ではなく、現場で実績のある資産です。以下によって指定され、信頼されてきました。

理由4:包括的なエンドツーエンドサービスとアフターセールス

お客様との関係は、納品で終わりません。当社は、総合的なサービスパッケージを提供しています。

-

ロジスティクス専門知識:工場から現場まで、サプライチェーン全体を管理し、大型で重量のあるアイテムでもタイムリーな納品を保証します。当社は、海上輸送中の貨物を保護して損傷を防ぐことに経験があります。

-

設置監督:当社のエンジニアは、当社の仕様に従って設置が行われるように設置を監督し、性能を保証できます。

-

アフターセールスサポート:詳細なメンテナンスガイドラインを提供します。当社のボラードは最小限のメンテナンスしか必要としませんが、問題が発生した場合はいつでも相談に応じます。当社の保証は、材料および製造上の欠陥を5年間カバーします。

FAQ

Q1:標準およびカスタム設計のボラードのリードタイムはどのくらいですか?

Q2:アプリケーションに適した安全作業荷重(SWL)とサイズをどのように決定すればよいですか?

Q3:HRTシリーズボラードの具体的なメンテナンス要件は何ですか?

Q4:お客様のボラードを既存の埠頭壁に取り付けることはできますか?また、何が必要ですか?

メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!  メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!